Управление партиями продукции

Что такое партия в производстве

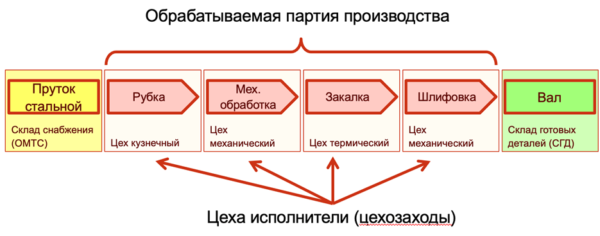

Одним из самых важных учетных объектов в производстве является производственная партия. Что такое производственная партия можно понять на следующем примере:

Представим, что мы выпускаем вал электродвигателя. Этот вал электродвигателя в процессе производства претерпевает несколько стадий готовности. То есть, сначала это металлический пруток, который хранится на складе; потом он передается в заготовительный цех, где происходит его рубка; на выходе мы получаем заготовку; потом происходит механическая обработка, чтобы придать заготовке соответствующую форму вала; потом заготовка передается на термообработку для получения соответствующей закалки; потом возможно возвращение в цех механической обработки чтобы, например, произошла финишная шлифовка поверхности. И только потом мы получаем вал электродвигателя, который передается на склад готовых деталей для дальнейшей установки в изделие.

Так как стадий обработки у нас множество и в них могут быть задействованы разные производственные подразделения, то понятно, что в процессе обработки происходит транспортировка деталей между цехами и рабочими участками. И в процессе обработки и транспортировки становится понятно, что невыгодно работать с единичными экземплярами деталей. Исходя из себестоимости сопутствующих процессов всегда лучше обрабатывать в производстве какое-то количество деталей – партию, которые наиболее эффективно позволят загрузить, например, транспортную единичную перевозящую их из цеха в цех, также отпадет необходимость постоянной перенастройки оборудования для обработки единичных деталей. Следовательно, очевидная потребность возникновения партий складывается, во-первых, из потребности в минимизации накладных затрат (транспортировки/переналадки). И, во-вторых, партии могут возникать в случае, когда, технологический процесс не позволяет произвести отдельную деталь (например, при отливке изготавливается сразу несколько заготовок исходя из особенностей формы для отливки).

Оптимальный размер партии

Каков должен быть оптимальный размер партий? С точки зрения минимизации накладных затрат, можно сказать, что основное требование к размеру партии это максимизация количества деталей, то есть, чем больше одновременно обрабатываемых деталей в партии, тем меньше затраты на переналадку станков и перевозку.

Но это не единственный критерий. Например, мы не можем производить неконтролируемо большую партию деталей просто по причине того, что это не соответствует текущей потребности в них.

Следующий фактор, влияющий на размер партий, это ограниченные площади, где заготовки могут храниться и ограниченное количество транспортных средств для их перевозки.

Также в процессе производства у нас могут меняться нормативы производства, что что влечет необходимость выпуска новых ревизий деталей. Нельзя допускать накопления устаревших деталей, которые потом придется списывать или дорабатывать под новую ревизию.

Исходя из практики, чтобы посчитать оптимальный размер партии достаточно оценить всю цепочку производства и на каждом производственном участке/цехе посмотреть количество деталей, которые этот участок/цех может выпустить за день или смену, а уже от этого количества взять 70-80 процентов, которые и будут оптимальным размером партии.

Мы говорим о смене, так как если на смену дается план по одинаковым деталям, то у нас одна партия загрузит все оборудование и станки надо будет настраивать только один раз. Мы говорим не о 100, а о 70-80 процентах, так как всегда следует учитывать риски поломок или простоев оборудования и необходим буфер, используемый для того, чтобы не сорвать план работы цеха.

Варианты партионного учета

Существует два варианта партионного учета.

Первый вариант – назовем его ситуативные партии. Это некие объемы заготовок, скапливающиеся на отдельных участках производства в процессе обработки деталей. Скапливаются они совершенно произвольно – в зависимости от текущего состояния производства, как-то специально не идентифицируются – потом также исчезают по мере прохождения обработки.

Но с точки зрения грамотного управления производством нам требуются так называемые сквозные партии, представляющие собой количество деталей, запущенное в работу в процессе заготовки и двигающиеся по этапам обработки как единое целое и также идентифицируемые как некое единое целое до момента пока сотрудник производства не проведет определенную манипуляцию над партией – например, поделит её (создав две новых партий).

Преимущества сквозных парий:

Быстрый поиск детали-сборочных единиц (далее ДСЕ) в процессе производства – Вы понимаем, что на участке лежит не просто куча железа, а детали с идентификаторами партии, находящиеся на определенной стадии готовности. По каждой сквозной партии мы можем отследить ее текущее состояние.

Так как детали у нас объединены в партию, которая отслеживается с момента запуска, то у нас появляется возможность адресно выявить и устранить проблемы в производстве – установить виновника брака, причины задержки в обработке и прочее. И далее мы можем принять необходимые управленческие решения для недопущения впредь таких проблем, а также компенсировать убытки.

Еще одним плюсом партионного учета для предприятия является возможность точного списания затрат на производимые детали. Если мы говорим об учетной единице партии, то к этой партии будут привязаны потребленные материалы, работа сотрудников, то есть появляется возможность не вести себестоимость «котлом», а увидеть точную стоимость детали в партии, понять какие затраты привели к ее удержанию, контролировать себестоимость и не допускать работы предприятия в убыток.

Все перечисленные выгоды являются следствием использования сквозных партий.

На практике сквозная партия это в первую очередь физическая идентификация партии, которая присутствует на производстве. Это может быть некая тара, на которой лежат заготовки, к которой прикреплен идентификатор (например, сопроводительный лист/бирка со штрих-кодом) или это может быть идентификатор, который нанесен на деталь и который объединяет несколько деталей. Этот идентификатор позволит нам не потерять партию в производстве.

То есть партия — это всегда физическое разделение деталей в процессе обработки. Партия не может существовать только в программе как виртуальная сущность, она должна присутствовать в реальном мире, иначе мы не сможем связать нашу цифровую партию с физической сущностью, и мы потеряем и историю производства партии и прочие обозначенные выше выгоды.

Физическая обособленность партии должна сохраняться по всей цепочке производства, так, чтобы, подойдя к любому участку производства, можно было видеть учетные единицы — партии деталей в той или иной стадии готовности, и на основании идентификатора в программе можно было отслеживать их историю, списывать на них затраты, контролировать брак и прочее.

Вопросы управления партиями

В процессе производства, зачастую, партии не остаются неизменными. В случае возникновения брака, повреждения при хранении или транспортировке количество заготовок может меняться. Вследствие чего необходимо предусмотреть вариант изменения количества деталей в партии.

Также в процессе производства может возникнуть ситуация, когда мы изначально запустили в производство партию с ревизией номер один, а произошло обновление конструкторско-технологической документации на продукцию и требуется уже не ревизия номер один, а ревизия номер два. То есть, возникает необходимость изменения номенклатуры выпуска в процессе производства партии. В процессе производства также может возникнуть ситуация, когда часть партии была уже обработана, потом станок сломался и необработанная часть осталась на участке, а обработанная следует дальше по цепочке производства. Происходит деление физических партии, что влечет необходимость предусматривать в программе возможность такого деления.

В процессе изменения партии должны быть соблюдены определенные требования.

Это, во-первых, требование связанности. Партия, которая была до момента изменения и которая получилась после должны быть между собой связаны по причине необходимости сохранения истории обработки. Во-вторых, изменения могут быть многократны. Партии могут меняться любое число раз с изменением количества, номенклатуры выпуска и программа должна поддерживать многократность изменений при работе с партиями. В-третьих, мы должны обеспечить недопущение искажений в накоплении себестоимости. Программа должна сохранять преемственность по затратам: все, что было до момента изменения партии, полностью переходит на новые партии.

Покажем как же все это можно реализовать на практике с использованием системы «1С:ERP» на примере проекта завода «Редуктор». Предприятие выпускает вертолетные агрегаты – редукторы – это сложное машиностроительное производство.

Инструменты управления цифровыми партиями

Нами было проведено несколько доработок системы, часть из них позже вошла в типовую конфигурацию «1С:ERP» (данный проект является пилотным проектом фирмы «1С» и используется для развития функционала системы), часть до сих пор является локальной доработкой типовой конфигурации.

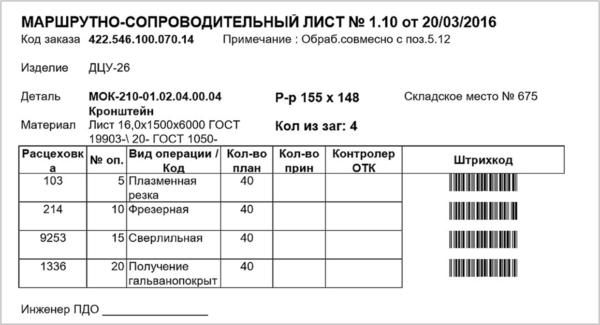

Пул этих доработках начинается с инструмента идентификации партий. Был создан печатный документ названный «Лист сопроводительный на партию», который является физическим идентификатором, позволяющим обособить партию от всех остальных товарно-материальных ценностей в процессе производства. Этот лист печатается в момент запуска партии в производство (из заказа на производство) и далее по нему происходит идентификация партии по всей цепочке обработки ДСЕ до момента её сдачи на склад готовых деталей/готовой продукции.

На рисунке выше приведена форма такого листа. В ней указывается, что за деталь производится и в каком количестве, в какое изделие она установится, из какого материала деталь будет произведена, каково количество заготовок, которые можно получить из листа, на каком складском месте данный лист хранится, чтоб кладовщик мог его быстро выдать. Здесь также указан процесс производства детали по цехам – какие у нас цеха участвуют, какие операции в каждом из них производятся и идентификаторы операций в виде штрих-кода. Штрих-код позволяет быстро найти партию в программе. Он содержит в себе код цеха-операции и код партии. Также в листе в процессе производства вручную заполняется информация от контроллера ОТК, подтверждающая, что деталь прошла эту операцию и количество деталей, которые будут передаваться дальше (с учетом возможного случившегося брака).

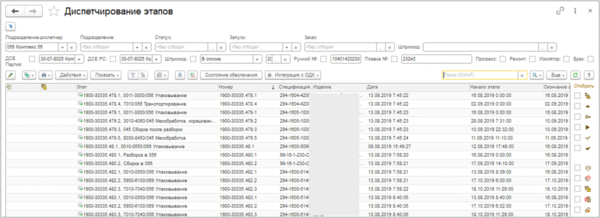

Далее для того, чтобы сотрудникам производства было удобнее работать с партиями, были созданы специализированные рабочие места, в которых можно быстро по сопроводительному листу найти партию и списать на нее затраты (материальные/трудозатраты) или оформить брак или оформить выпуск по партии. В рабочем месте предусмотрен поиск по штрих-коду и теперь сотрудникам производства ненужно искать необходимую партию вручную. Внешний вид АРМа приведен на рисунке ниже – это адаптация типового АРМа управления этапами производства «1С:ERP», который содержит в себе текущие запущенные этапы.

Также были сделаны инструменты для изменения партий.

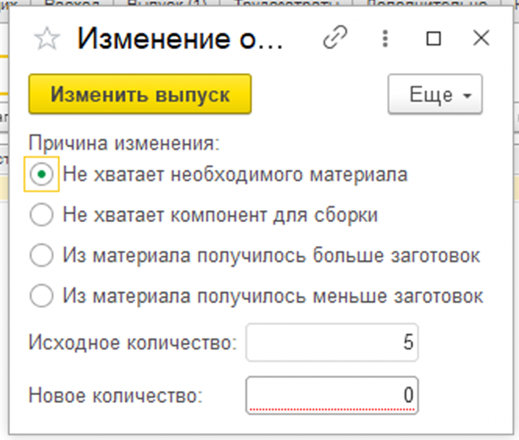

Первый из них – изменение номенклатуры выпуска. Например, маршрут изготовления партии состоит из трех этапов производства – сначала рубка-заготовка, потом мехобработка и термообработка. На этапе заготовки принято решение об изменении объема выпуска (из листа получилось вырубить не четыре, а пять заготовок). В этапе производства появился доработанный механизм «изменения партии» и в нем есть пункт «Изменить объем выпуска».

При изменении объема выпуска указывается новое количество деталей в партии, а также причины изменений.

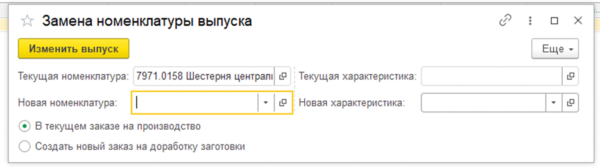

Второй механизм – это изменение номенклатуры выпуска.

В этапе есть команда «Замена номенклатуры выпуска», по этой команде мы можем указать новую номенклатуру для партии, а если учет ведется по характеристикам также указать новую характеристику. Существуют два варианта изменения номенклатуры выпуска. Первый – в текущем заказе на производство: цепочка этапов на производство остается неизменной, технология тоже не меняется – меняется только выпуск по партии.

Второй – создать новый заказ на производство. В данном случае текущая партия завершается, выпускается работа с накопленной себестоимостью, заказ и текущий этап закрывается и параллельно с закрытием этапа автоматически происходит создание нового заказа на производство, в котором потребляется выпущенная работа и дальше в работе находится новый заказ с новой номенклатурой и технологией, таким образом появляется новая партия, с которой мы дальше работаем – печатаем новый сопроводительный лист, старый изымаем и продолжаем обработку далее. При этом сохраняется преемственность – себестоимость не теряется и в получившейся партии мы можем увидеть историю ее создания и историю по предыдущей партии.

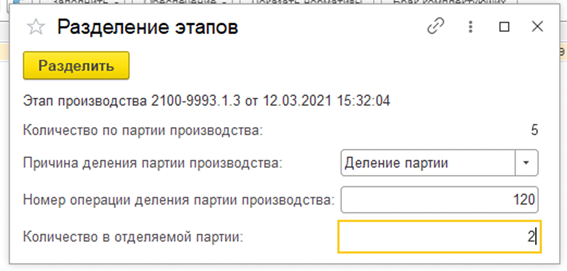

Следующий инструмент – деление партий. Деление может быть связано с нарушением технологического процесса (поломка оборудования), при котором необходимо, чтобы часть партии осталась на участке, а часть последовала далее по производственной цепочке.

Мы разработали механизм такого деления, с его помощью мы не просто останавливаем производство после какого-то этапа, а можем производить деление в середине этапа, указав операцию, на которой произошло деление, и система создаст для нас две новые партии, которые после этого будут обрабатываться независимо. До данной операции все затраты списываются в исходную партию, а после перейдут в две новые партии, вследствие чего у нас нет ошибок в расчете себестоимости. Новые партии также связаны с исходной партией и у нас сохраняется история производства ДСЕ.

Внешний вид АРМа деления приведен на рисунке ниже.

Все указанные механизмы могут компоноваться – партию можно поделить, затем изменить номенклатуру или объем выпуска, затем вновь поделить – программа поддерживает все эти групповые изменения с сохранением истории изменений и без ошибок в расчете себестоимости.

Работа с браком

Отражение брака в партии является разновидностью деления. По сути, на какой-то операции мы говорим, что у нас партия поделилась. Одна часть партии пошла в обработку, а другая остановилась на текущей операции как несоответствующая. Мы сразу не выпускаем несоответствующую деталь на склад, оставляем ее в отделенной партии так как это несоответствие может быть исправимым. То есть, обнаруживший несоответствие технолог может обратиться к старшему технологу, технологу участка и запросить уточнение – может ли деталь быть исправлена. Пока идет разбирательство, мы держим деталь в отделенной партии, помеченной как «несоответствующая» и после принятия решения деталь может быть доработана (изменена технология выпуска, номенклатура выпуска), или по отеленной партии происходит выпуск бракованной детали, и она утилизируется.

Более подробно о том, какие механизмы работы с браком были реализованы в проекте «Редуктор» мы расскажем в отдельной статье.

Мероприятия по внедрению партионного учета

Механизмы можно создать, но их крайне тяжело внедрять, т.к. на отечественных приборостроительных-машиностроительных предприятиях зачастую отсутствует понятие партий и нет культуры работы с партиями в производстве. В связи с этим возникает ряд проблем.

Во-первых, возникает необходимость создать и сохранить физический идентификатор партии (ЛСП) по всей цепочке производства так, чтобы люди не делили партии без нужды, не перекладывали детали с одной тары на другую, не путали и не теряли идентификаторы. Это не всегда получается сделать, т.к. внедрение партионного учета зачастую сталкивается с противодействием со стороны производства. Это можно объяснить тем, что при появлении сквозного партионного учета сразу становятся видны все проблемы производства, которые до этого успешно скрывались в общей обезличенной груде «железа» – мы не можем списать на партию больше материалов, чем положено, либо вынуждены отражать это в ЛСП, не можем списать на партию больше трудозатрат, т.к. по партии есть идентификатор и текущая операция, нормативы и количество операций, а новые незапланированные работы производства должны быть объяснены.

Во-вторых, требуется своевременно отражать всю информацию по партиям в программе – иначе мы потеряем все преимущества, которые нам дает цифровой двойник физической партии.

Как же запустить партионный учет? Прежде всего необходимо согласовать формы сопроводительных документов на партии, то есть эти самые физические идентификаторы партий. Это может быть печатный документ, или идентификатор в виде бейджика, штрих-кода, RFID метки и т.п., но Вы должны заранее определиться, в какой форме он будет присутствовать в учете, чтобы обеспечивать его наличие и сохранность.

Далее необходимо разработать регламенты партионного учета:

- Каким образом будут запускаться партии – кто печатает/создает идентификатор.

- Как будет проходить списания затрат на партии, чтобы люди не просто списывали трудозатраты и материалы на производство, а указывали конкретную партию. Это трудоемко и непривычно для сотрудников, которые раньше так не работали.

- Как будет происходить изменения партий в процессе производства (деление, изменение номенклатуры /объема выпуска и т.п.).

Следующий важный момент – это партионная инвентаризация. Производство в процессе работы должно периодически пересчитывать объем НЗП (незавершенного производства), и Вы должны определить, как это будет происходить в дальнейшем с учетом появления партий. То есть, цех не просто должен пересчитать количество заготовок, но и подать информацию попартионно – по каждой партии указать, на какой операции находится заготовка для сравнения этой информации с данными системы, чтобы можно было исправить возникшие ошибки в учете.

После того, как определены идентификаторы партий и регламенты управления партиями согласована, происходит инвентаризация незавершенного производства, т.е. формируются те самые партии, по которым дальше будет вестись учет.

Какие контрольные мероприятия вам потребуются для того, чтобы быть уверенным, что производство ведет учет попартионно?

Прежде всего, требуется регулярно проводить инвентаризацию НЗП по партиям. Следует наметить план инвентаризаций с участием сотрудников независимых подразделений (например бухгалтерии) с тем, чтобы выборочно производить инвентаризацию по местам производства, проверяя наличие сопроводительных документов (физических идентификаторов) на партии и их соответствие реальному состоянию дел (сколько по документам, сколько на самом деле, сколько в программе). Если расхождения есть – ошибки должны быть исправлены и должны быть применены какие-то мотивирующие воздействия.

Кроме того, необходимо вести межцеховой контроль при передаче партий. То есть следующий цех или участок в цепочке производства берет партию в работу только в случае, если есть документ, ее сопровождающий, он правильно заполнен и соответствует действительности (реальное количество деталей соответствует указанному в документе). Если выявляются несоответствия – вызывается комиссия по инвентаризации, определяющая причины расхождений.

Также контроль может быть обеспечен при принятии готовых деталей на склад, т.е. когда кладовщик принимает деталь он требует предъявления сопроводительных документов, сверяет информацию в документе с реальным состоянием, а в случае выявления расхождений также вызывает инвентаризационную комиссию.

Smart.Tek — официальный партнер

Smart.Tek — официальный партнер