Управление ремонтным производством

Цель:

Автоматизация ремонтного производства

Задачи:

- Сокращение сроков ремонта за счет планирования и контроля процесса ремонта

- Минимизация трудозатрат на ведение учета

- Полная цифровизация всех ремонтных процессов (приемка/разборка/дефектация/исправление/работа с несоответствиями/ сборка)

Особенности проекта:

Уникальные АРМы

Разработка уникальных автоматизированных рабочих мест для сотрудников производства, использование кодировки изделий и сканеров штрихкодов

Масштаб ремонтируемых изделий

Редуктор вертолета по сложности сопоставим с самим вертолетом

Высокие требования к качеству ремонта

К процессу ремонта предъявляются повышенные требования качества и надежности – от бесперебойной работы отремонтированного изделия зависит жизнь людей, эти требования распространяются и на инструменты автоматизированного управления ремонтом

Решения

Для отечественных производственных предприятий одним из важных видов деятельности является ремонт и выполнение сервисного обслуживания производимой продукции. Кроме того, есть целая область бизнеса, которая занимается только ремонтом и сервисным обслуживанием – это всяческие мастерские, сервисные центры и прочие схожие предприятия.

Для всех этих предприятий достаточно важны удобные инструменты автоматизации, которые позволили бы:

- Удобно управлять процессом ремонта

- Контролировать состояние ремонта

- Учитывать особенности ремонтного производства

Механизм управления ремонтами, про который далее будет идти рассказ, – это не типовой функционал конфигурации «1С:ERP», а механизм, разработанный в рамках реализации проекта автоматизации вертолетном заводе АО «Редуктор», производящем и обслуживающем вертолетные редуктора и комплектующие для них. С нашей точки зрения, данные наработки могут быть интересны для широкого круга отечественных предприятий, которые занимаются обслуживанием и ремонтом техники.

Для начала немного теории. Как на практике происходит ремонт, например, двигателя внутреннего сгорания автомобиля? Укрупненно двигатель состоит из блока цилиндров и головки блока цилиндра. Внутри блока цилиндра располагаются поршня, шатуны, коленчатый вал и прочие комплектующие. Эту конструкцию вообще можно представить в виде матрешки – агрегаты и узлы здесь как бы вложены друг в друга.

Поэтому ремонт этого устройства также осуществляется по принципу разбора матрешки – сначала разбирается сам двигатель, в процессе разборки получаем комплектующие, которые осматриваем и дефектуем, т.е. оцениваем их состояние и принимаем решение, что именно с ними делать дальше. Если же какая-то комплектующая сама по себе является узлом, который необходимо разобрать для оценки его состояния, запускается новый цикл разборки и дефектации – уже этого узла.

То есть мы, например, получаем блок цилиндра при разборке двигателя, разбираем его, оцениваем уже его комплектующие и если это опять узел (например, поршень в сборе), цикл опять повторяется, а если деталь (например, прокладка блока цилиндров ), то мы здесь дошли до самого нижнего уровня матрешки, и эту деталь мы или меняем (если она не подлежит восстановлению или это расходный материал, например), или отправляют на исправление/восстановление.

То есть, ремонт – это последовательность циклов: сначала идет разборка узлов, их осмотр и дефектация, потом мы добираемся до конечных деталей и принимаем решение, подлежат ли они исправлению, либо замене. Далее происходит обратный цикл сборки.

Рисунок 1 Схема ремонта

Причем эти процессы-циклы сборки/разборки могут повторяться – например, мы разобрали, отремонтировали и собрали двигатель, начинаем испытания его на стенде и понимаем, что какие-то параметры его работы отклоняются от нормативных. В этом случае двигатель отправляется на повторную разборку, следует очередная дефектация его компонентов, их исправление/замена и переход к этапу сборки. Здесь мы тоже видим циклический процесс (разобрали/исправили/собрали/испытали – если что-то пошло не так – повторить).

По каждой комплектующей при осмотре и дефектации узлов и деталей может приниматься несколько видов решений:

- При выявлении компонент, не требующих ремонта, они отправляются на сборку.

- При обнаружении существенных и невосстановимых повреждений компоненту отправляют в брак и заменяют на новую, а старую – утилизируют или возвращают владельцу ремонтируемого изделия.

- Вышедшую из строя деталь или узел целиком можно заменить аналогом. Такое же решение принимается и тогда, когда комплектующая, например, устарела.

- Если с дефектации мы получаем не деталь, а узел, то процесс разборки можно повторить – уже для узла.

- Если с дефектации получают деталь, которую можно восстановить, она направляется в ремонт. Такое же действие совершается, если, например, требуется модернизация детали

- И, наконец, при нестандартной ситуации выявления некомплекта, отсутствующую комплектующую заменяют на новую.

Это все возможные действия, которые могут быть совершены с деталями и узлами в процессе ремонта.

Мы видим, что действий много, выполнение их штатными средствами типовой конфигурации «1С:ERP» потребует достаточно сложных манипуляций в программе, и в целях упрощения работы сотрудников производства, отвечающих за ремонт, нами был разработано специализированное автоматизированное рабочее место управления ремонтом (далее АРМ ремонтов). Это программный продукт компании SMART-TEK, созданный специально под нужды автоматизации завода «Редуктор», который сейчас нами вынесен в отдельное, можно сказать, «коробочное» решение и может быть достаточно просто использован на других проектах внедрения «1С:ERP».

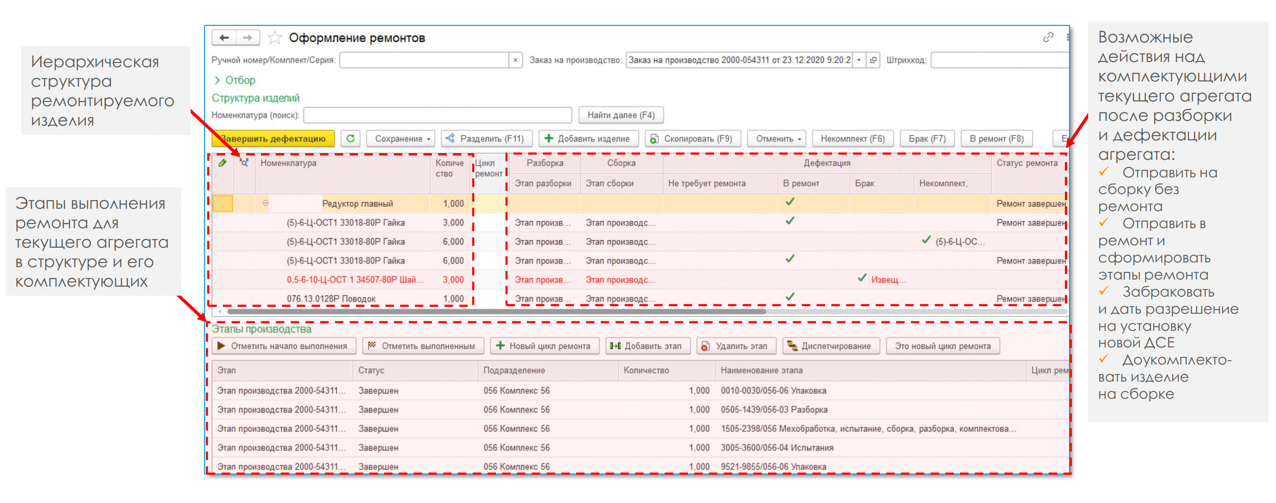

Выглядит работа АРМа ремонтов следующим образом:

Рисунок 2 АРМ Ремонта

Вначале мы заводим ресурсные спецификации на ремонт изделия и его комплектующих – это могут быть какие-то верхнеуровневые нормативы на работу, которые по мере ремонта (разборки и дефектации) могут постепенно уточняться в АРМе ремонтов.

Далее, при отправке изделия в ремонт, создается штатный заказ на производство (тоже типовой объект конфигурации «1С:ERP»).

После запуска заказа на производство в работу в АРМе ремонтов видна его «матрешка»: например, автомобиль приходит в ремонт (это верхний уровень нашей «матрешки»). При разборке автомобиля получаются агрегаты/узлы/детали, которые отображаются уже как вложенный уровень «матрешки». У каждого агрегата/узла могут быть свои подузлы и пр. и в АРМе ремонтов тогда будет представлена вся иерархия вложенности.

В программе отражаются не только сами комплектующие, полученные в процессе дефектации/разборки, но и документы, созданные по этим комплектующим в процессе ремонта. То есть, когда мы, например, добираемся до двигателя автомобиля, мы отмечаем начало выполнения работ по двигателю и, соответственно, по данному уровню ремонта автоматически формируется своя цепочка этапов разборки/исправления/сборки/испытания.

После получения на этапе дефектации/разборки комплектующих, напротив их (в наборе колонок управления ремонтом) по каждой комплектующей можно определить ее дальнейшую судьбу.

Например, в случае некомплекта, какой-то прокладки, ставится галочка в колонку «Некомплект» и определяется новая комплектующая, которую должны будут поставить на сборке – работа производится сразу из АРМа ремонтов. При этом, в типовые документы этапов производства «1С:ERP», будут добавлены необходимые позиции в обеспечение для отгрузки.

Смотрим на другую комплектующую – например, блок цилиндра в сборе, полученный при разборе двигателя. Понимаем, что для оценки его состояния блок цилиндров следует разобрать. Ставим галочку в колонку «В ремонт». Таким образом открывается следующий уровень ремонта, формируются свои этапы производства уже на разборку/дефектацию самого блока цилиндра в сборе и т.д.

Или, например, предположим, что головка блока цилиндра оказалась бракованной и ее следует заменить на новую. Мы ставим галочку в колонке «Брак», при этом на этапе разборки двигателя (с которого мы сняли эту головку) автоматически появится выпуск некачественной головки, а на этап сборки тут же будет поставлена новая деталь в обеспечение.

Таким образом, манипулируя этими галочками мы можем автоматически менять состав изделия (раскладывать нашу «матрешку»), формировать новые этапы разборки-сборки для узлов и агрегатов, а если речь идет о конечных деталях, формировать этапы на их исправление.

Все эти процессы выполняются из единого «окна» нашего АРМа и можно оперативно посмотреть состояние по каждому уровню, по каждой детали, какие этапы производства созданы, в каком состоянии они находятся и управлять ими: производственники, работающие с этим АРМом, могут в любой момент открыть сами этапы, передать их в работу, отгрузить необходимые материалы и комплектующие, совершить прочие необходимые им действия.

Наш АРМ ремонтов – это полноценный комплексный инструмент для управления производственными процессами при ремонте и обслуживании изделий любой сложности. Для оптимизации скорости работы АРМа и повышения надежности его работы, нами были созданы дополнительные регистры сведений – такой подход позволяет удобно управлять ремонтом даже такого масштабного механизма как вертолетный редуктор (по объему комплектующих и глубине вложенности он сопоставим с самим вертолетом).

Кроме самого АРМа был подготовлен отчет о состоянии ремонта, который показывает общее состояние ремонтного производства, исходя из открытых на данный момент заказов на производство. Исходя из сформированных этапов производства мы видим заказ и его состояние по производственным комплексам. Видим, как разные производственные подразделения выполняют заказ и тут же отслеживаем, у кого он в данный момент находится в работе (по каждой комплектующей). Этот отчет позволяет контролировать работу по заказам в целом и детально, не допускать задержек с их исполнением, а в случае возникновения критической ситуации, при существенном отставании от графиков сдачи того или иного узла, возможно оперативное принятие решения об отказе от его ремонта и замене его на новый узел при сборке.

Логика любого ремонта, следующая: изделие, пришедшее в ремонт, принимается, осматривается и дефектуется, разбирается, исправляется. Если в процессе разборки были получены комплектующие, они также дефектуются, разбираются и происходит исправление выявленных у них дефектов. Далее следует обратный процесс сборки изделия по всем уровням вложенности, по завершению которого производятся испытания с целью подтверждения факта успешного завершения ремонта.

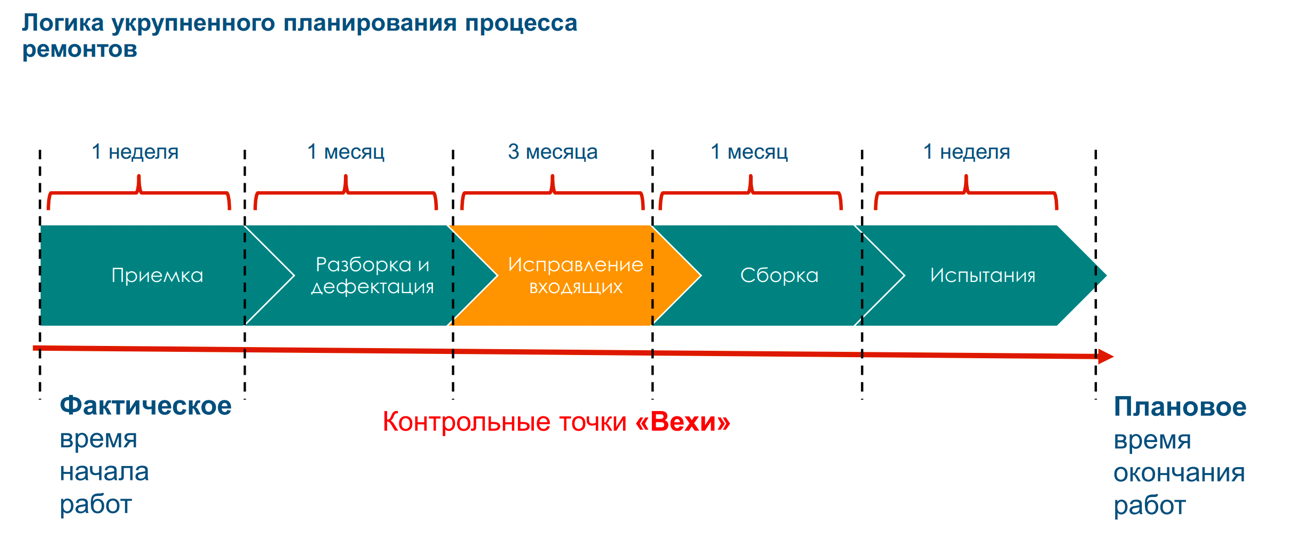

Рисунок 3 Логика организации контроля ремонта

Исходя из этой логики, для каждого ремонта укрупненно могут быть заданы стадии ремонта, а для каждой стадии указано плановое время, в течении которого она должна быть произведена. Это будут контрольные вехи работ, по которым нами был разработан комплект контрольных отчетов, позволяющих видеть, насколько плановое время работ по стадии отличается от фактически потраченного.

Кроме укрупненного состояния ремонта по стадиям, мы можем получить детализированную информацию. Если смотреть на выполнение стадии как на выполнение ряда производственных операций, то по каждой операции есть её плановая трудоемкость. Соответственно, в целом по стадии из операций можно собрать общую плановую трудоемкость, и из того, сколько операций уже выполнено, узнать сколько трудоемкости уже потрачено по факту, и определить какова текущая «процентовка» выполнения работ по каждой стадии работ.

Это позволяет увидеть, что есть, например, стадия «Исправление», у которой плановая трудоемкость 1000 часов при плановой длительности стадии две недели. А на практике, по прошествии недели работ, фактический объем трудозатрат составляет всего 25% от запланированного. Из этого следует что при том, что хоть по срокам работ мы пока укладываемся, интенсивность работ у нас значительно отстает, следовательно фактический срок выполнения стадии скорее всего будет превышен на две недели от планового (если одна неделя = 25%, то 100% = 4 недели вместо 2 недель). Получив подобную информацию из отчета можно принять управленческое решение, например, о повышении интенсивности работ по выполняемому ремонту, повышении приоритета конкретного заказа, выделении под него большего количества ресурсов, постановке его выполнения на контроль и, таким образом, успеть выполнить заказ в срок.

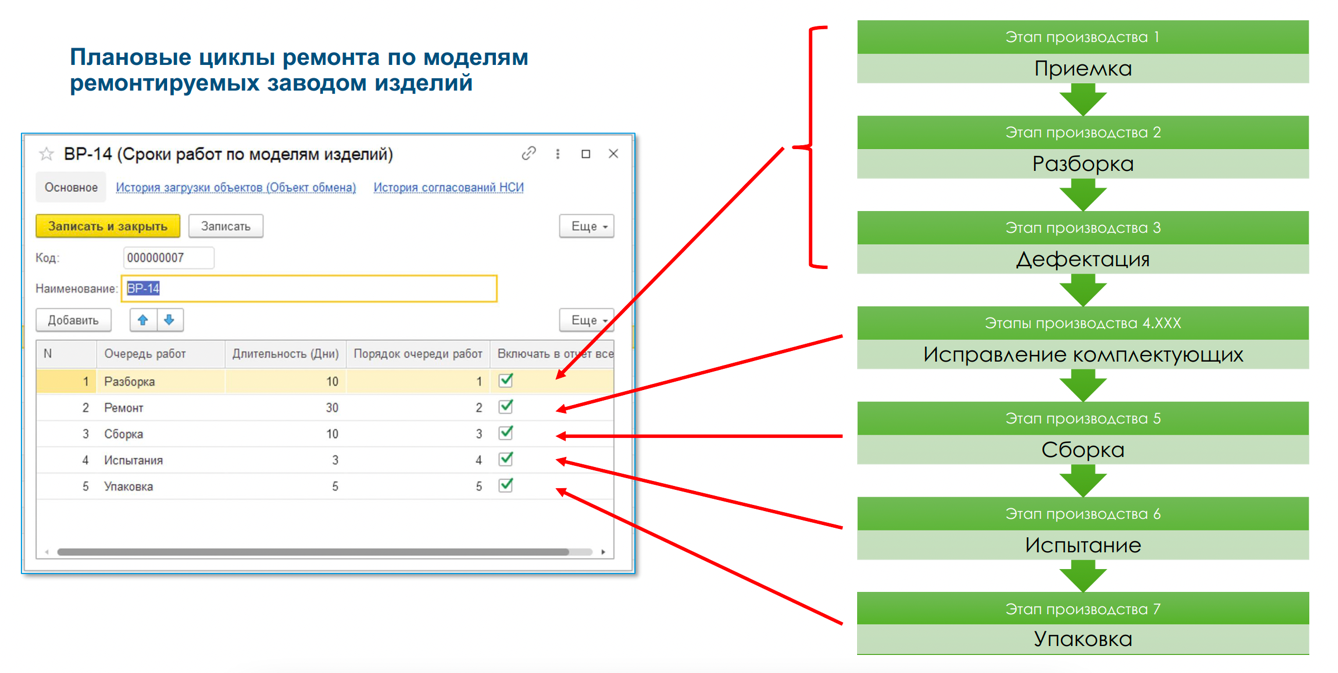

Для реализации данной логики в нашей системе разработан специальный инструментарий. По всем моделям редукторов определена стадийность работ, называемых очередями (приемка, разборка, ремонт, сборка, испытания, упаковка). Для каждой очереди определена плановая длительность и порядок выполнения. Это наш норматив, по которому можно контролировать ремонт таких редукторов.

Далее, при загрузке ресурсных спецификаций на ремонт осуществляется автоматическая привязка очередей работ к этапам производства.

Рисунок 4 Нормативные очереди ремонта

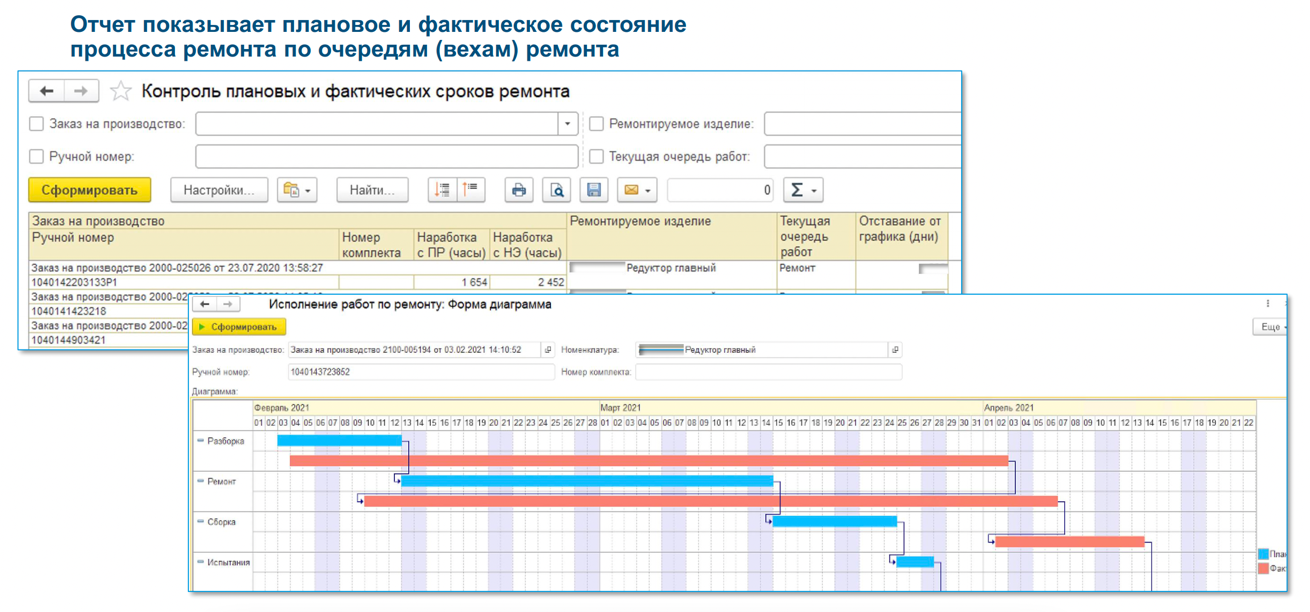

После запуска заказа в работу и определения плановых сроков, мы можем из этого отчета получить информацию о том, как происходит фактический ремонт и насколько его длительность отличается от запланированных показателей.

Рисунок 5 Отчет по состоянию ремонта

Затем мы можем «провалиться» внутрь очереди и увидеть плановую трудоемкость, которая была задана для очереди и сравнить её с фактической трудоемкостью и сделать вывод о том, насколько интенсивно производство работает с заказом, как это соотносится с плановой длительностью очереди и принять соответствующее управленческое решение.

И, последнее, о чем стоит рассказать, это ремонт по техническим условиям. Что это такое? Зачастую, когда ремонтируют какую-либо деталь, стандартной технологии ремонта просто не существует. Поломки и дефекты могут быть уникальными, детали дорогостоящими и просто так заменить их на новые невозможно. Приходится придумывать технологию ремонта непосредственно в процессе его исполнения. На практике это выглядит примерно так: сотрудник дефектует деталь, видит что её можно исправить и тут же описывает те необходимые манипуляции, которые нужно совершить над деталью для её починки. На этом примере видно, что все решения принимаются по ситуации. Это и есть ремонт по техническим условиям.

Как это реализовано в программе? У нас для всех производственных комплексов, для всех видов номенклатуры создана специальная спецификация, содержащая, по сути своей, только два этапа – разборку и сборку. При отправке в ремонт в АРМе ремонтов узла или детали, которая относится к данному виду номенклатуры, по этой пустой шаблонной спецификации создаются этапы производства – разборка и сборка, а дальше люди руками вносят туда необходимую информацию: указывают операции, которые произвели, материалы, израсходованные в процессе ремонта, а также могут добавить новые этапы ремонта. Это существенно упрощает работу пользователей, так как отпадает необходимость руками создавать такие пустые шаблонные спецификации для каждого узла/агрегата/детали, которая находится в ремонте и по которой нет готовой технологии ремонта.

Результаты

Предприятие получило инструменты автоматизированного контроля за ходом ремонта – это позволило уже по первым оценкам снизить длительность выполняемых работ на 15% за счет выросшей координации взаимодействий между цехами предприятия и между цехами и подрядчиками.

Произошел отказ от значительного бумажного документооборота и за счет этого снизились трудозатраты на ведение учет в ремонте на 50%.

Выросла скорость получения управленческих отчетов по состоянию ремонтов в два раза за счет автоматизированного сбора информации с рабочих мест сотрудников производства.

- Цифровизировано ремонтное производство.

- Предприятие получило инструменты автоматизированного контроля за ходом ремонта – это позволило уже по первым оценкам снизить длительность выполняемых работ на 15% за счет выросшей координации взаимодействий между цехами предприятия и между цехами и подрядчиками.

- Произошел отказ от значительного бумажного документооборота и за счет этого снизились трудозатраты на ведение учет в ремонте на 50%.

- Выросла скорость получения управленческих отчетов по состоянию ремонтов в два раза за счет автоматизированного сбора информации с рабочих мест сотрудников производства.

Smart.Tek — официальный партнер

Smart.Tek — официальный партнер